Processo di Recupero

Quando un pneumatico non ha più le caratteristiche indispensabili per una prestazione sicura ed efficiente, neanche attraverso la ricostruzione, diventa "fuori uso" – ovvero un rifiuto. Lo smaltimento di pneumatici fuori uso (PFU) costituisce uno dei maggiori problemi ambientali ai giorni nostri, in quanto le parti che li compongono si caratterizzano per una scarsa biodegradabilità .

La mission della Baucina Recycling Tyres è il riciclaggio dei pneumatici fuori uso, trasformando un elemento classificato come rifiuto in una nuova serie di applicazioni, dando una nuova vita e nobilitandolo attraverso vari stadi e processi di lavorazione meccanica.

Il pneumatico dopo la prima fase di trattamento (ciabattato di gomma) può essere utilizzato per il recupero energetico, considerando il suo elevato potere calorifico presso impianti abilitati al trattamento su altiforni ( cementerie / termovalorizzatori),

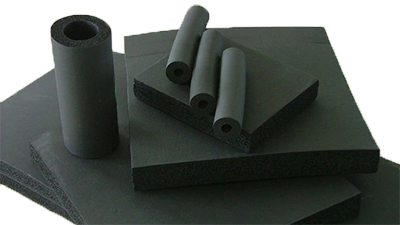

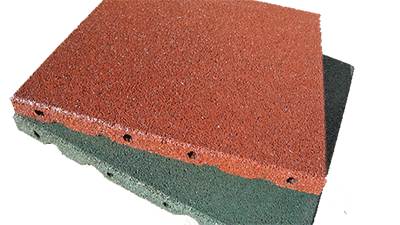

Altro processo di riutilizzazione del pneumatico fuori uso, viene eseguito attraverso una serie di macchinari industriali che permettono di arrivare ad una produzione di granuli in gomma (SBR), tali elementi possono essere utilizzati per la costruzione di pavimentazioni antishock, sia in mattonelle stampate che costruiti in opera , aree gioco per bambini, anche con granuli nobilitati e colorati, materiali per l'isolamento acustico con produzione di lastre fonoassorbenti di vari spessori e pezzature, sia in lastre che in rotoli calandrati. Produzione di polverini di gomma per la realizzazione degli asfalti modificati.

Il processo di recupero consta di cinque passaggi:

- Stoccaggio: Dopo l’ingresso in impianto e la pesatura degli stessi, i pfu vengono condotti in un area dedicata allo stoccaggio, qui vengono controllati e depurati dai materiali di diversa natura e quindi stoccati in appositi spazi per essere successivamente avviati al processo di trattamento.

- Stallonatura: È la prima fase del trattamento e consiste nella rimozione dell’anello in acciaio, chiamato “cerchietto”, posto in corrispondenza della porzione dello pneumatico che aderisce al cerchione (tallone). In seguito alla rimozione, il cerchietto viene recuperato in acciaierie e fonderie in quanto costituito da acciaio armonico e interamente riciclabile.

- Prima Frantumazione: il Pfu viene introdotto su una cesoia rotante che provvede ad eseguire una prima frantumazione a freddo del materiale, il pneumatico a sua volta viene ridotto in frammenti compresi tra 5 e 40 cm chiamati “ciabatte” o “triturato”. Le ciabatte, che contengono ancora frammenti tessili e metallici, possono essere avviate al recupero energetico o andare incontro a un ulteriore trattamento per ridurne le dimensioni.

- Seconda Frantumazione: Attraverso una seconda fase di frantumazione il materiale viene ridotto ulteriormente in frammenti più piccoli e suddiviso, mediante procedimenti fisici o meccanici, nei tre componenti principali di cui sono composti i PFU: gomma, acciaio e fibre tessili. Le dimensioni del materiale (cippato di gomma) possono variare da 10 a 25 mm

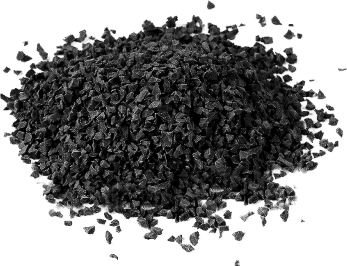

- Terza Frantumazione: In questa fase si riesce attraverso il passaggio del cippato di gomma su dei mulini frantumatori a ridurre il volume e modificare la sua composizione granulometrica (granuli e/o polverini) e solitamente destinata al recupero di materia, produzione di materia prima seconda, tali materiali vengono impiegati sia per la produzione di asfalti modificati (polverino) che per la produzione di intasi per campi da calcio, produzione di granulo nobilitato di varie colorazioni per la costruzione di piste da atletica, e pavimenti ludici antishock

|

|

|

|

| 1 | Stoccaggio: Dopo l’ingresso in impianto e la pesatura degli stessi, i pfu vengono condotti in un area dedicata allo stoccaggio, qui vengono controllati e depurati dai materiali di diversa natura e quindi stoccati in appositi spazi per essere successivamente avviati al processo di trattamento. |  |

||||

| 2 | Stallonatura: È la prima fase del trattamento e consiste nella rimozione dell’anello in acciaio, chiamato “cerchietto”, posto in corrispondenza della porzione dello pneumatico che aderisce al cerchione (tallone). In seguito alla rimozione, il cerchietto viene recuperato in acciaierie e fonderie in quanto costituito da acciaio armonico e interamente riciclabile. |  |

||||

| 3 | Prima Frantumazione: il Pfu viene introdotto su una cesoia rotante che provvede ad eseguire una prima frantumazione a freddo del materiale, il pneumatico a sua volta viene ridotto in frammenti compresi tra 5 e 40 cm chiamati “ciabatte” o “triturato”. Le ciabatte, che contengono ancora frammenti tessili e metallici, possono essere avviate al recupero energetico o andare incontro a un ulteriore trattamento per ridurne le dimensioni. |  |

||||

| 4 | Seconda Frantumazione: Attraverso una seconda fase di frantumazione il materiale viene ridotto ulteriormente in frammenti più piccoli e suddiviso, mediante procedimenti fisici o meccanici, nei tre componenti principali di cui sono composti i PFU: gomma, acciaio e fibre tessili. Le dimensioni del materiale (cippato di gomma) possono variare da 10 a 25 mm |  |

||||

| 5 |

Terza Frantumazione: In questa fase si riesce attraverso il passaggio del cippato di gomma su dei mulini frantumatori a ridurre il volume e modificare la sua composizione granulometrica (granuli e/o polverini) e solitamente destinata al recupero di materia, produzione di materia prima seconda, tali materiali vengono impiegati sia per la produzione di asfalti modificati (polverino) che per la produzione di intasi per campi da calcio, produzione di granulo nobilitato di varie colorazioni per la costruzione di piste da atletica, e pavimenti ludici antishock.

|

|

I prodotti che la Baucina Recycling Tyres ricava dalla lavorazione dei PFU sono i seguenti:

- ciabattato

- polverino

- granulo di gomma

- lastre fono assorbenti

- pavimenti anti trauma

Il ciabattato si ottiene dalla prima lavorazione del PFU, non potendo essere destinato ad attività di smaltimento in discarica deve essere assoggettato a incenerimento o riciclo. Nel primo caso viene incenerito per ricavare energia. Ricordiamo che gli pneumatici sono caratterizzati da un potere calorifico pari a quello del carbone, il che lo rende utilizzabile come fonte energetica. Nel secondo caso viene sottoposto a un processo di lavorazione che prevede la disgregazione nelle loro componenti fondamentali: gomma, acciaio e fibre tessili (come descritto nel paragrafo precedente).

Dalla lavorazione del ciabattato vengono ricavati polverino e granulato di gomma. Entrambi i materiali (a differenza del ciabattato, che come detto più sopra è da considerarsi rifiuto a tutti gli effetti) costituiscono materie prime seconde (mps) e si utilizzano come surrogati di materiali da costruzione convenzionali: riempitivo di strade, materiale drenante e isolante al di sotto del manto stradale, per la fabbricazione di parti di calzature.

La gomma dei PFU, una volta ridotta in granuli, viene utilizzata per produrre pannelli insonorizzanti, tappetini anti calpestio, membrane impermeabilizzanti, materiali anti vibranti e anti sismici particolarmente apprezzati per le proprietà elastiche del materiale di cui sono fatte e per garantire protezione anti infortunistica. Il granulo di gomma, legato con resine poliuretaniche o in combinazione con altri polimeri termoplastici, viene utilizzato per la produzione di elementi di arredo urbano (dossi artificiali, delimitatori di traffico, cordoli, ecc), materassi per allevamento, mattonelle in gomma ecc.

Il granulo di gomma, legato con resine poliuretaniche o in combinazione con altri polimeri termoplastici, viene utilizzato per la produzione di elementi di arredo urbano (dossi artificiali, delimitatori di traffico, cordoli, ecc), materassi per allevamento, mattonelle in gomma ecc.

Il polverino di gomma (0-0,8 mm) viene utilizzato in tutto il mondo per la produzione di asfalti modificati con migliorata resistenza alla fessurazione, grazie alle proprietà elastiche del legante modificato e all’effetto anti-ossidante degli additivi contenuti nella mescola. L’aggiunta di gomma ai conglomerati bituminosi conferisce alla pavimentazione proprietà fono-assorbenti e migliora il grip del pneumatico riducendo gli spazi di frenata. Le sperimentazioni internazionali hanno dimostrato la possibilità di produrre asfalti drenanti e/o pavimentazioni tradizionali caratterizzati da una maggiore durabilità e resistenza all’invecchiamento (minori costi di vita dell’opera).